Расчет потребностей в материалах. MRP система и спецификация материалов.

Термины:

MPS – Master Production Schedule – Генеральный план производства

MRP – Material Requirements Plan – План потребности в сырье и материалах

MRP grid – Расчётная таблица плана потребности в сырье и материалах

BOM – Bill Of Material – Спецификация материалов

Low-level code – Низкоуровневый код (материала в спецификации)

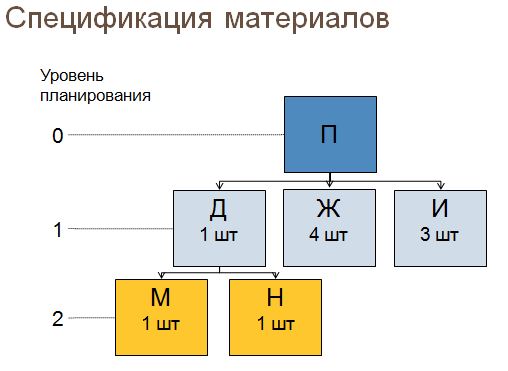

В этой статье мы рассказываем, как правильно разложить план производства готовой продукции – (MPS) на его составляющие – сырьё и материалы (MRP). Расчёт представляет собой движение вниз – от спроса на готовую продукцию до начала обработки первоначальных компонентов. Если компоненты не повторяются в различных спецификациях, то задача каскадирования, конечно, не представляет труда. Например, в такой ситуации:

Компания производит только один вид готовой продукции – «П» и компоненты встречаются в спецификации лишь однажды. Сколько штук каждого компонента понадобится для производства тысячи штук «П»? Ответ считается за секунды:

П – 1 000:

Д – 1 000

Ж – 4 000

И – 3 000

М – 1 000

Н – 1 000

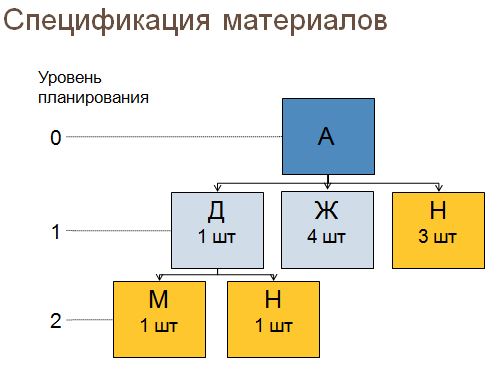

Как быть, если компонент используется несколько раз, на разных этапах производства?

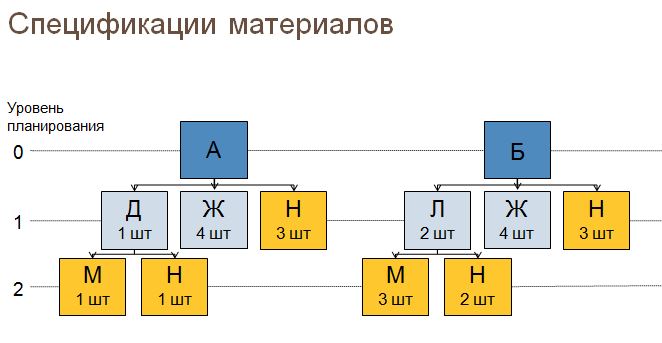

А если компонент используется ещё и в нескольких спецификациях?

Такой сложный случай мы сейчас и рассмотрим.

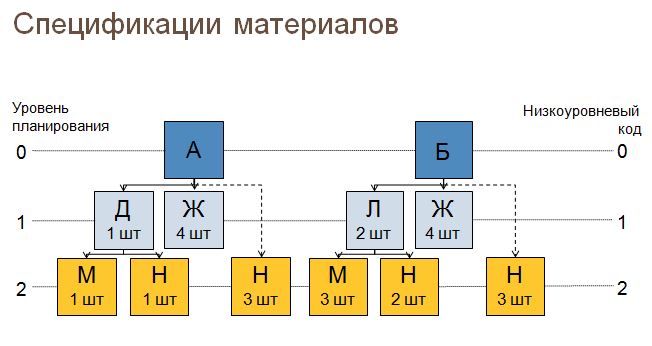

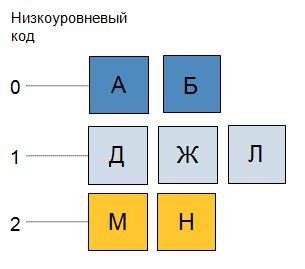

Для этого введем понятие низкоуровневого кода, или low-level code. Код компонента определяется самым низким уровнем планирования, на котором он появляется в спецификациях.

В нашем примере компонент «Н» используется и на первом и на втором уровнях планирования. Следовательно, мы назначаем low-level code для компонента «Н» - 2. Это важный шаг, он повлияет на очередность наших расчётов в дальнейшем. Все остальные компоненты в нашем примере располагаются в очевидном порядке.

Вернёмся к потребности. Для того, чтобы своевременно внести в MRP grid потребности на компоненты нам необходимо каскадировать их сверху вниз – от готовой продукции до первоначального компонента последовательно. Информация о потребности и графике производства готовой продукции А и Б (low-level code 0) хранится в MPS. Наша задача - рассчитать компоненты low-level code 1 (Д, Ж, Л) и следующий шаг – low-level code 2 (М, Н).

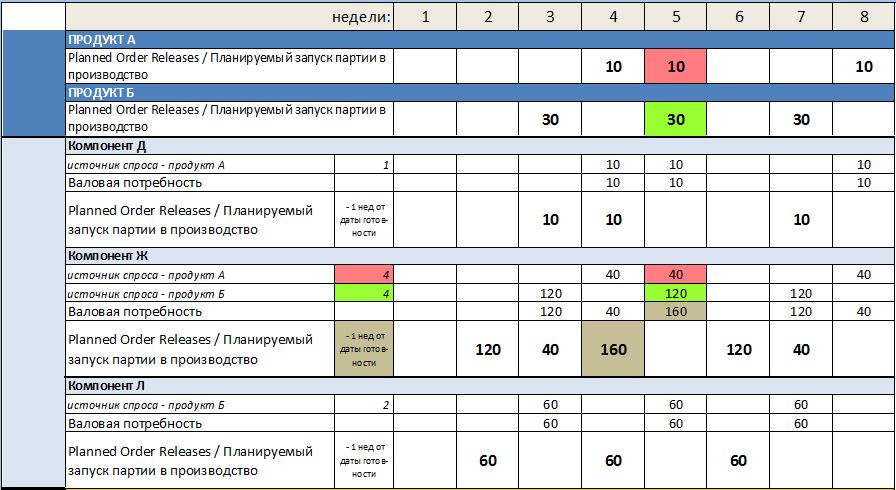

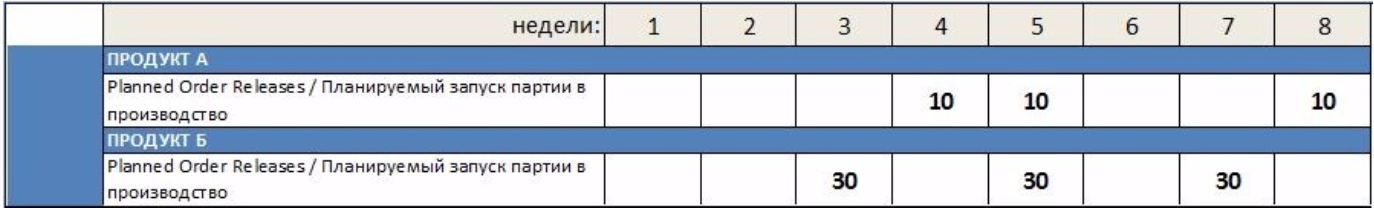

Допустим, наша потребность в производстве материалов А и Б выглядит следующим образом, см. илл.

Важно!: мы убрали все предварительные шаги (прогноз валовой потребности в готовой продукции, запланированные поступления, очищенную потребность и пр.) и показали итог расчёта MPS - план запуска партий ГП в производство (Planned Order Release).

Для расчёта потребности в компонентах low-level code 1: Д, Ж, Л нам понадобится:

- Количество материалов из расчёта одной единицы ГП (этот коэффициент приводится в спецификациях)

- План запуска партий ГП в производство (итоговая строка MPS)

- Срок производства каждого компонента (в примере он равен 1 неделе для всех компонентов)

Как правильно трактовать расчёты? В нашем случае для запуска партии продукта А на 4-ой неделе (10 шт.) нам необходимо в начале 4-ой недели иметь на руках 10 шт. компонента Д (т.к. в спецификации указан коэффициент 1 к 1). Поскольку срок производства компонента равен 1 неделе, то отправить партию на переработку мы должны на неделю раньше, т.е. на 3-ей неделе.

Такой алгоритм расчётов используем для определения валовой потребности всех компонентов low-level code 1 на каждую неделю. Важное уточнение!: мы преднамеренно убрали из рассмотрения такие показатели, как: текущие остатки, запланированные поступления, независимый спрос на ЗиП. Для упрощения расчётов принимаем их равными нулю, и валовую потребность тем самым приравниваем к очищенной.

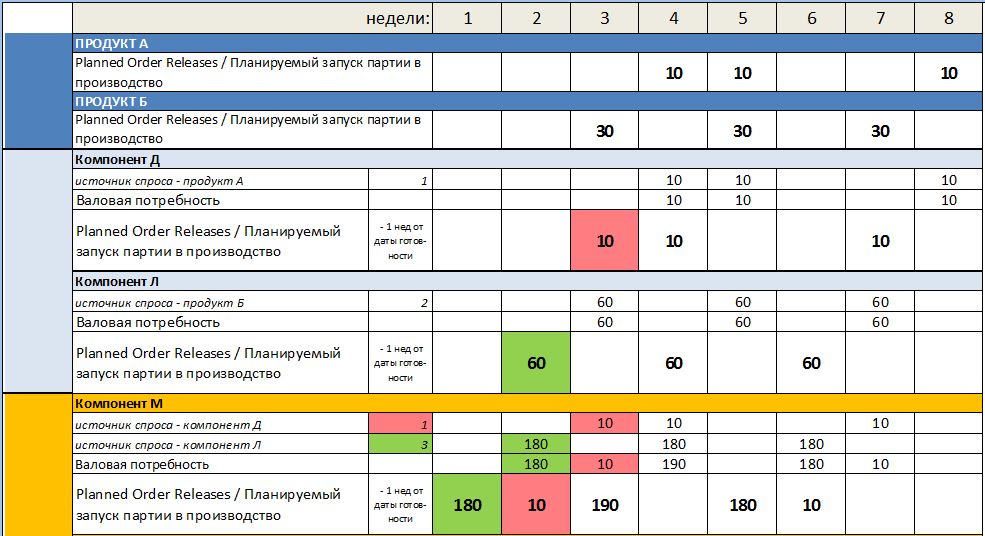

Только после того, как все компоненты low-level code 1 обсчитаны, переходим к low-level code 2. В нашем примере это компоненты М и Н. Уделите внимание точному определению источников спроса – они могут быть как из low-level code 1, так и из low-level code 0. Обратитесь к спецификациям материалов ещё раз.

В нашем случае компонент М является частью компонентов Д и Л (т.е. источниками спроса на компонент М служат компоненты Д и Л).

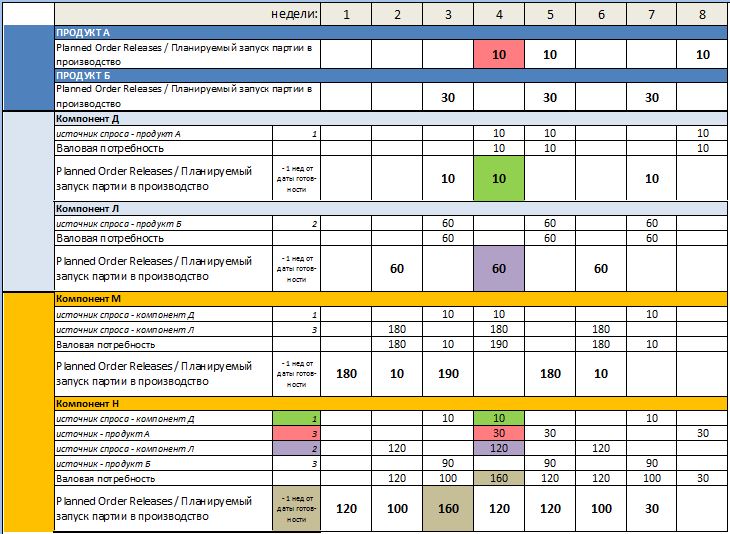

С компонентом Н, как и ожидалось в начале, всё сложнее. Последовательно перебирая все связи в спецификациях мы видим связь с компонентом Д, продуктом А, компонентом Л и продуктом Б. Эти связи и коэффициенты вносим в расчётную таблицу.

Результатом расчётов стала таблица MRP – с планом запуска всех компонентов и готовой продукции в производство. Именно эта информация и нужна производству для чёткой и слаженной работы. Таблицу MRP можно назвать мостом между главным календарным планированием и операционной работой непосредственно на производстве.