Управление запасами с использование методологии DDMRP

Андрей Лапшин прошел обучение в нашей компании в Москве по программе Demand Driven Planning два года назад, но уже стал за это время не только сертифицированным DDP (Demand Driven Planner) специалистом, но и сертифицированным инструктором по этой программе. Такой стремительный карьерный вираж оказался возможен благодаря серьезным бизнес-результатам, которые удалось достигнуть в компании НПК ВИП, внедряя технологию DDMRP.

Всего за несколько месяцев компания смогла увеличить продажи в два раза, а запасы сократить на 20%, при этом повысить уровень сервиса и сделать поставки более надежными.

Предлагаем вашему внимание интервью Андрея, где он подробно описывает процесс внедрения технологии DDMRP в компании.

Итак, интервью с Андреем Лапшиным- Амбассадором DDMRP в России.

Как мы познакомились с технологией DDMRP и почему мы искали решения для нашей компании:

Недавно у руководства нашей компании появились амбиции выйти на новые рынки автомобилестроения и нефтегазовой отрасли. Трудность завоевания этого рынка состояла в том, что в компаниях нашей индустрии очень высокие требования к уровню цен и себестоимости продукции. У компании появилась задача найти инструментарий, который позволил бы ей повысить показатели операционной деятельности (повысить уровень сервиса и снизить себестоимость продукции) .

В результате поисков подходящей технологии реализовать задачи бизнеса мы вышли международную методологию Demand Driven Planning - планирование на базе реального спроса/заказов от клиента. Методология была разработана международным институтом Demand Driven Insitute (www.demanddriveninstitute.com). Нашу компанию очень заинтересовала эта методология, ведь именно выполнение заказов «точно-вовремя» и является одним из критериев эффективной работы операционной деятельности.

Мы нашли в Москве в России авторизованного провайдера обучения по методологии DDMRP компанию Insight Projects Group и записались на обучение. Так началось наше плотное знакомство с DDMRP. В ходе обучения подробно рассказывается о методологии Demand Driven Planning, приводятся способы расчетов буферов запасов, необходимых для достижения показателей уровня сервиса.

В России есть возможность пройти обучение на русском языке. По окончании обучения вы можете сдать экзамен, который закрепит ваше понимание методологии и позволит получить международный сертификат Demand Driven Planner.

В ходе обучения вам не просто рассказывают методологию, но вы сразу же начинаете моделировать в Excel. Постепенно приходит понимание, что это то, что нужно пробовать на практике.

По возвращению на предприятие в нашей компании была создана рабочая группа для внедрения методологии DDMRP. В состав группы вошли директор по закупкам, директор по логистике, директор ИТ, директор отдела планирования и активные сотрудники от снабжения и производства. Методология DDMRP задает четкую последовательность шагов для ее реализации.

С чего начать внедрение:

Первое, необходимо найти правильные точки размещения буферов запасов, согласно четко выделенным шести критериям. Мы сделали для начала свою модель в Excel на небольшом количестве данных. Некоторые вещи в выборе мест расположения буферов запасов оказались неожиданными для нас. Методология дает очень четкие формулы для расчета размеров буферов запасов с выделением трех основных зон внутри этого буфера. Размеры этих зон имею разные формулы расчетов и разные визуальные цветовые обозначения. Буфер разделен на три цветовые зоны (три буферные зоны). Красная зона - зона защиты от изменчивости спроса. Желтая зона – это зона покрытия основного спроса. Зеленая зона - это регулятор ритмичности или частоты поставок. (Рисунок 1).

Рисунок 1. Цветовые решения демонстрации буферов запасов в методологии DDMRP.

Для расчета размеров каждой зоны в методологии представлены четкие формулы. Методология подсказала нам где было выгоднее делать запасы для того, чтобы оптимизировать их количество и повысить своевременность выполнения заказов.

Рисунок 2. Расчет размеров буферов запасов в методологии DDMRP и их размещение.

Возник вопрос: как замерить вариабельность спроса?. Мы нашли свой подход: рассчитывать вариабельность спроса не за месяц, не за неделю, а за срок поставки. В ходе реализации модели DDMRP перед нами встало много подобных вопросов.

Конечно, многое в методике DDMRP интуитивно понятно, однако авторам методики удалось собрать все в систему, которая хорошо работает.

Следующий вопрос, который перед нами встал, это сокращение рассинхронизации поставок и заказов . К компаниях очень часто применяется подход планирования на месяц, но данные по спросу мы получаем каждый день и клиенты покупают каждый день.

Критически важно произвести не просто тысячу штук изделий за месяц, а четыреста штук к первой дате, четыреста штук ко второй дате, а оставшиеся двести уже к третьей. Именно своевременность выполнения заказов клиента и обеспечивает необходимый уровень сервиса. Важно не допустить дефицитов по каким-либо закупаемым позициям сырья, чтобы не сорвать сроки поставок. Методология DDMRP позволяет вам заранее получить информацию о том, с какой позицией может возникнуть дефицит и менеджер или руководство компании смогут заранее предпринять необходимые действия для того, чтобы не допустить этого дефицита.

Система дает возможность увидеть в одном месте все процессы, связанные с заказом позиции в течении определенного периода, а также отследить правильность работы менеджера по закупкам, своевременность поставок, изменчивость спроса и достаточным ли был буфер запасов для покрытия спроса.

Выявление и обсуждение возникающих вопросов между сотрудниками происходит на основе реальных фактов о движении заказов (позиции по закупкам, позиции в производстве, отгрузки клиентами). Система постоянно дорабатывается и вносятся необходимые изменения. Методология DDMRP позволяет постоянно совершенствовать процессы на предприятии.

Что мы делали:

Наша команда достаточно быстро рассчитала все буферы запасов и определило их необходимое расположение. А дальше и началось самое интересное — создание систем уведомлений менеджерам и рекомендаций по реагированию реальный спрос по определенным позициям. Например, запас сделан, пришел заказ, все расходуется. Приходится динамически его восполнять. Возникает вопрос, в какой последовательности восполнять тот или иной буфер запасов.

Здесь важно было учитывать, что у нас есть несколько переделов на производстве и от правильной последовательности запуска той или иной продукции в производство зависит и операционная эффективность. Методология DDMRP дает очень четкий инструментарий по расстановке приоритетов при производственном планировании, что помогает разрабатывать систему приоритетов и оптимально выстраивать последовательность запуска в производство различных продуктов.

Методология DDMRP дает рекомендации не только по последовательности запуска заказов, но дает инструментарий по отслеживанию хода их выполнения. Фокус в том, что по ходу исполнения заказов, требуемый срок выполнения заказов тоже может измениться и система дает дополнительные уведомления менеджерам о том, какие заказы нужно поторопить, а какие могут и подождать. Особо хочется отметить простоту и наглядность визуализации этой методологии. Сотрудники быстро осваиваются.

Что изменилось:

Очень понравились уведомления, сообщающие о приближении остатков к нулю. Зашитая в методологию DDMRP формула четко обозначает сроки, при которых необходимо поторопить заказ. У менеджеров была привычка, раз сейчас нет реального спроса, а остаток еще не ноль, хотя и близок к нулю, не заказывать данную позицию. На завтра приходил новый заказ, за ним еще один, и фактического остатка не хватало. Эту проблему удалось решить.

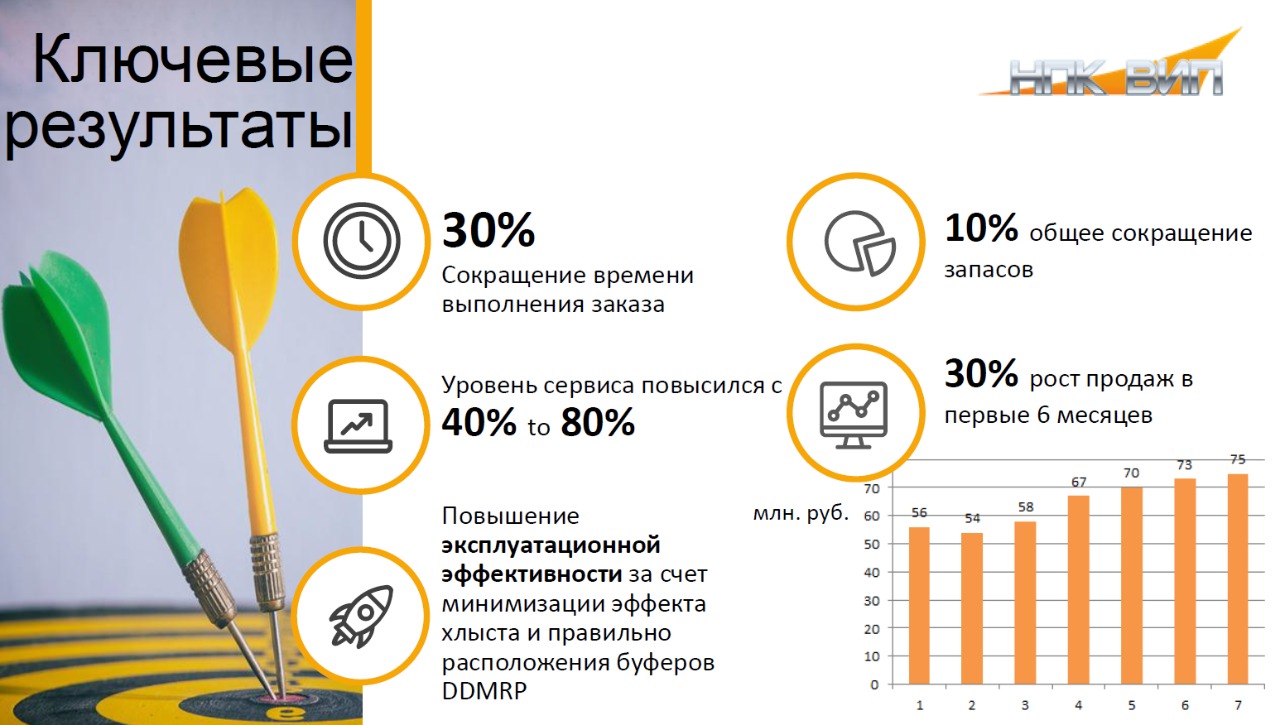

Когда на старте знакомства с методологией нам показывали средний результат компаний, которые внедрили ее. Успехи компаний казались недостижимы. (Рисунок с успехами компаний). После того, как мы сами внедрили эту методологию, оказалось, что при повышении уровня сервиса, в нашем случае, в два раза, мы сократили уровень запаса в первый месяц на 10%, а с течение времени на 20%. Казалось бы, как можно одновременно повысить уровень сервиса и при этом снизить запасы? Секрет в том, что на нашем предприятии одних запасов оказалось слишком много, а другие постоянно находились в дефиците.

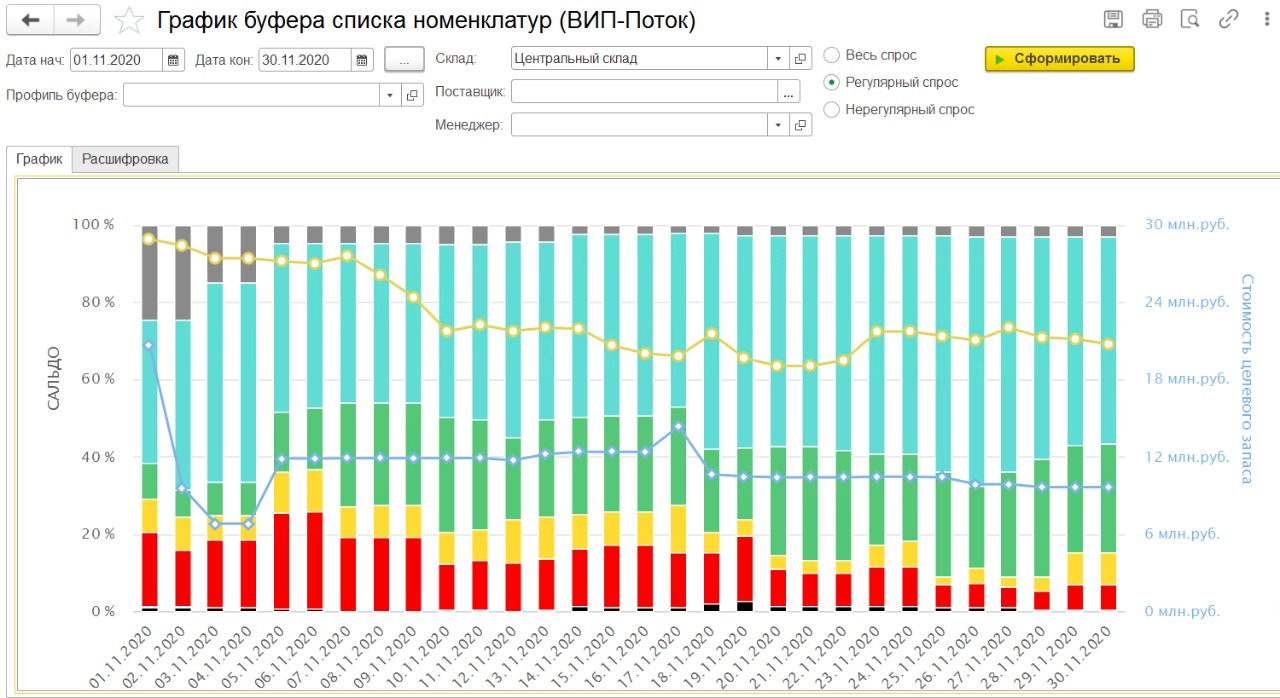

Методология DDMRP, помогла сократить излишки, а по дефициту сделать правильную систему уведомлений, которая позволила избежать их возникновения. Использование методологии позволило не только перераспределила остатки, но и сократить их суммарное количество (Рисунок 3). При этом, сократились сроки выполнения заказов, за счет более правильных мест хранения запасов и отсутствия дефицита.

Рисунок 3. Графики построения буферов на примере номенклатуры НПК-ВИП.

Говоря о результатах использования методологии DDMRP, могу сказать, что продажи продукции НПК ВИП выросли на 20%, по результатам первых двух месяцев реализации проекта. И поскольку в этот момент мы не внедряли каких-то других методологий, других инструментов, то есть понимание, что это было как раз результатом реализации этого проекта. (Рисунок 4)

Итогом стало снижение общего уровня запасов, повышение уровня сервиса, рост продаж, сокращение сроков выполнения заказов, повышения оборачиваемости запасов и в целом производственной эффективности за счет сокращения эксплуатационных расходов. Многие переделы внутри нашей цепочки поставок обладают высоким временем переналадки. Использование методологии DDMRP помогло нам повысить ритмичность производства. Несмотря на неритмичный спрос, производство становятся более ритмичным, что важно для снижения производственных издержек. За счет регулирования частоты потока мы даже вышли на большую выработку. То есть на том же парке оборудования, в нашем случае это механический участок и автоматизированный монтаж, мы смогли выдать большую производительность за счет более правильного управления циклами заказов и, соответственно, снизить себестоимость нашей продукции.

Подобные достижения позволили нам уверенно выйти на новые рынки, которые раньше были для нас недоступны.

Рисунок 4. Результаты внедрения методологии DDMRP на предприятии НПК ВИП.

Общая длительность внедрения проекта интересует многих. От знакомства с методологией до получения первых результатов прошло полгода. А для того, чтобы автоматизировать контур, девять месяцев. На данном этапе еще не весь контур автоматизирован.

Мы продолжаем обучаться. У нас сложилась традиция, на каждое обучение, которое проводит компания Insight Projects Group, официальный представитель Demand Driven Institute, мы отправляем кого-то из руководителей, для получения знаний из первоисточника. Что еще важно, во время обучения происходит обмен опытом с коллегами других предприятий, они тоже что-то добавляют. И каждый раз появляются конкретные вопросы, после разъяснения которых происходит внедрение в цепочку поставок нашего предприятия. Очень важно инвестировать в людей.

Успех нашей рабочей группы стал возможен только после прохождения обучения. По общим занятиям и общим вебинарам можно узнать только общие идеи, а для внедрения нужны конкретные формулы. Нам очень помогла внутренняя простота и фокусная визуализация этой модели. Сотрудники быстро вникли и стали понимать на новом уровне что происходит в цепочках поставок. За это отдельное спасибо создателям методологии.

Отдельное спасибо провайдеру обучения, компании Insight Projects Group за обучение на русском языке. Это обучение проходит раз в квартал, всегда можно найти ближайшее, и получить знания без которых проект не был бы столь успешным.

Все подробности о прохождении авторизованного курса по Demand Driven Planning -