Управления запасами на основе реального спроса (DDMRP).

Как производству конкурировать в современных условиях, ещё больше повышать уровень клиентского сервиса и сокращать объемы запасов?

Классический подход основан на планировании сырья и материалов. Планирование сырья, в свою очередь, основано на прогнозировании спроса на ГП. На этой логике построено большинство продуктов программного обеспечения для производств. Подробно мы раскрывали её в статье MRP и BOM: Как правильно рассчитать потребность в материалах и не запутаться в комплексных спецификациях – инструкция. И она действительно хороша на производствах с предсказуемым спросом.

Нюанс в том, что современный рынок не всегда предсказуем. Еще никогда мир не выдвигал таких комбинированных и стремительных требований к цепям поставок, как сейчас. Прошлое уже не показатель будущего.

Критики MRP указывают, что она была создана в 1950-х, получила распространение в 1970-х и остаётся неизменной до сих пор. В то время, как жизнь изменилась кардинально и потребности новых динамичных рынков не всегда находят решение в классической методике. О каких именно вызовах идёт речь?

Глобализация цепей поставок

Управлять закупками сырья от поставщиков из всех частей света, комбинировать авиа-, жд-, авто- поставки, иметь клиентов на разных континентах – на сегодняшний день это рутинные задачи во многих компаниях. Звеньев цепи поставок становится всё больше и больше, цепь становится длиннее, сложнее и, если не предпринимать проактивных действий, менее гибкой.

Короткий жизненный цикл товаров

Одной из наиболее заметных тенденций является то, что жизненные циклы продуктов становятся короче и короче. Это объясняется в основном все возрастающей конкуренцией и техническим прогрессом, как инструментом привлечения новой аудитории. Производственная компания, чаще всего находится в таком конкурентном поле, что должна предлагать новые модели чаще, чем когда либо. Иначе это сделают конкуренты, и заказчик перейдет не только на новую модель, но и на новый бренд.

Короткий срок поставок – новое условие клиентов

Сроки выполнения заказов становятся короче с каждым годом. Клиенты не готовы тратить время на ожидание – если есть возможность найти более оперативного поставщика – они его найдут, и интернет в этом поможет.

Кастомизация и сложные продукты

В ситуации, когда конкуренция выросла на порядок – важен каждый клиент. В том числе, с нестандартными потребностями. Выигрывает тот, кто может разработать и вывести на рынок новый продукт максимально быстро, нестандартными партиями и с прибылью для себя. Раз за разом.

Минимизация производственных запасов

Выигрывают самые эффективные компании. В этом вопросе кардинально не поменялось ничего – ROI тем выше, чем больше оборачиваемость запасов.

Неточные прогнозы продаж

Чем сложнее и длиннее цепь поставок, тем больший урон наносят ошибочные прогнозы спроса. Небольшое отклонение реального спроса от прогноза на одном конце цепи может привести к сильнейшим колебаниям выше по цепи производителей и поставщиков сырья. Этот эффект носит название «Эффект хлыста» / bullwhip effect.

Долгие сроки поставок сырья и материалов

В поисках экономии компании давно открыли рынок Китая и Индии, например. Сочетание дешевой рабочей силы и недорогой доставки морем или ж/д повышают рентабельность, но сильно влияют на срок поставки материалов.

Почему бы не видоизменить методологию планирования и оперативного управления производством? Помимо классического MRP история развития производства и цепей поставок дала такие действенные инструменты, как Distribution Requirements Planning (DRP), Lean, 6 Sigma, Theory of Constraints (TOC), поиск и внедрение инноваций. Возможно ли взять лучшее из всех методологий и синтезировать новый подход?

Для внедрения Demand Driven подхода необходимо сделать 5 шагов:

- Определить стратегически важные места в цепи для размещения запасов (буферов)

- Настроить профили буферов

- Отслеживать и управлять буферами динамически

- Планировать на основании реального спроса

- Создать прозрачные процессы и управлять ими совместно

Это и составляет суть методологии DDMRP – многоуровневого решения для управления запасами на производстве на основе реального спроса.

Вы должны ответить на вопрос «Где?» раньше, чем на вопросы «Сколько?» и «Когда?». На этом шаге следует ориентироваться на такие вопросы:

- o Время ожидания, на которое согласен клиент

- o Потенциальный срок поставки на рынке

- o Степени изменчивости спроса и предложения

- o Гибкость запасов и матричная спецификация (BOM)

- o Структура сетей снабжения и распределения

- o Наличие ограничений и особенностей критически важных ресурсов

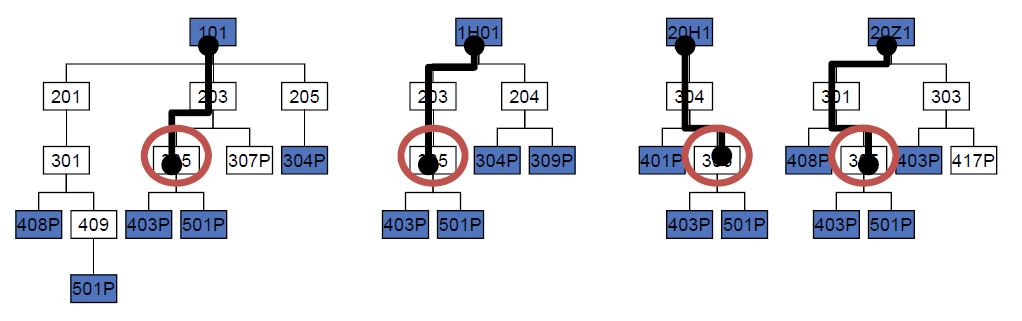

Важный шаг – построить матричную спецификацию, которая отображает связи между всеми компонентами и родительскими элементами производства. Самая длинная незащищенная последовательность в такой спецификации получила название ASR Lead Time.

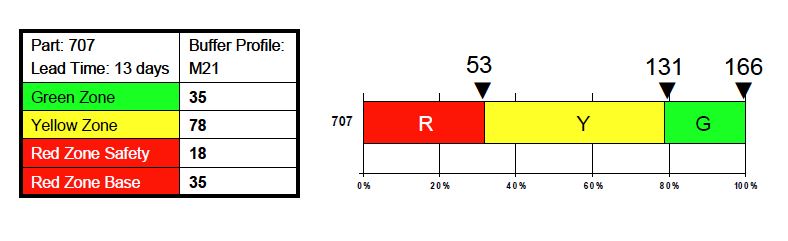

Он используется на втором шаге – при настройке границ буферов:

Третий шаг завязан на пропускной способности программного обеспечения – поскольку подразумевает динамичное, постоянное отслеживание колебаний ежедневного спроса и последующий пересчёт границ буферов.

Решение о размещении новой заявки поставщику (это может быть как внутренний, так и внешний поставщик, т.к. стратегические буферы в производственной цепи располагаются в нескольких местах) – зависит от величины доступного запаса. Доступный запас в методологии DDMRP – это наличные запасы + запасы в пути – подтвержденные заявки клиентов (текущие + просроченные + ожидаемые, подтверждённые пики спроса).

Как только доступный запас в примере выше опустится ниже 131 штуки, система предложит планнеру разместить заявку на закупку.

Важный момент подхода Demand Driven – заявки на закупку ранжируются по степени срочности, а не по оставшемуся сроку доставки, сумме заказа и пр. Таким образом, внимание в первую очередь получают те заявки, которые вне зависимости от своей суммы могут задержать, остановить производство.

Логика расчётов «от буфера – до буфера» дробит срок поставки на короткие отрезки и поглощает колебания предыдущего отрезка, не давая эффекту хлыста пройтись по всей цепи поставок.

Буфер настраивается из показаний реального, текущего спроса, а не прогнозов спроса (как происходит с настройками классических страховых запасов).

При падении уровня наличных запасов ниже границы красной зоны система автоматически меняет статус ближайшей поставки с «текущего» на «критический» и, параллельно, перерасчитывает настройки буфера для дальнейшей работы.

DDMRP подход позволяет одновременно достигать трёх целей: поддерживать высокий уровень клиентского сервиса, снижать запасы, реже ускорять поставки сырья и материалов.

Реальный пример внедрения DDMRP.

Компания Amore Pacific – 29 уходовых и косметических брендов, Китай.

К 2002 году сфокусировалась на сокращении сроков поставок, времени на переналадку и размерах партий. Увеличила частоту размещения заявок и гибкость производства.

К 2007 году синхронизировала планирование спроса с поставщиками, наладила обмен данными, внедрила Operation Excellence.

К 2014 году назрела потребность разделить цепочку планирования спроса, качественно улучшить клиентский сервис и наличие товара. На момент внедрения DDMRP точность прогноза с лагом в 3 месяца составляла всего 10%.

К 2015 году – на момент подведения итогов внедрения – было выбрано 1500 позиций сырья и 300 позиций упаковки в качестве буферных зон. Общий уровень запасов сырья снизился на 20%. Поставки упаковки "точно во время" выросли с 60% до 90%, уровень сервиса на импортируемую упаковку достиг 99%.

Подход управления, основанный на реальном спросе показывает внушительные результаты. Традиционные подходы к управлению запасами, разработанные в до-компьютерную эру, не могли выйти за рамки доступных, простых инструментов обработки информации, доступных в то время. Почти все подходы, основанные на классических методах, содержат этот недостаток - включают обобщенные, приближенные методы, часто основанные на незначительных или нереалистичных предположениях. Среди производственных компаний, впервые применивших MRP-приложения для управления запасами в 1960-х годах, наиболее значимые результаты были достигнуты не теми, кто решил улучшить и ускорить существующие процедуры, а теми, кто проделал фундаментальную ревизию своих систем.